Schneller Service

Kostenlose Rückmeldung innerhalb von 24 Stunden

Erfolg durch Erfahrung

Aus über 15.000 Projekten im Jahr wissen wir, worauf es ankommt

Der digitale Marktführer

Unsere Kunden sprechen für uns:

4,9 von 5 Sternen auf Google

Abstract – Thermodesinfektor-Validierung: Pflicht, Ablauf, Kosten

- Die Validierung von Thermodesinfektoren (RDG) ist in Deutschland gesetzlich verpflichtend – geregelt durch MPBetreibV § 8 Abs. 1, SGB V § 136, IfSG § 23 und das MPDG – und muss nachweislich reproduzierbare Reinigungs- und Desinfektionsergebnisse gemäß DIN EN ISO 15883 belegen.

- Der Validierungsprozess gliedert sich in vier Qualifizierungsstufen: Designbewertung (DQ), Installationsqualifizierung (IQ), Funktionsqualifizierung (OQ) und Leistungsqualifizierung (PQ); als technischer Grenzwert gilt ≤ 3 µg/cm² Restprotein, der A0-Wert muss für alle Beladungen reproduzierbar erreicht werden.

- Thermodesinfektoren sind jährlich zu revalidieren; nach Reparaturen, Programmänderungen oder Austausch prozesskritischer Bauteile ist eine sofortige Revalidierung erforderlich. Die Erstvalidierung kostet typischerweise 800–1.700 €, die jährliche Revalidierung 600–1.200 €.

- Die Verantwortung für Durchführung und Dokumentation liegt beim Praxisinhaber als Betreiber; die Validierung darf ausschließlich durch fachlich qualifizierte, weisungsunabhängige externe Dienstleister erfolgen – eine Eigenvalidierung durch Praxispersonal ist unzulässig.

Inhaltsverzeichnis

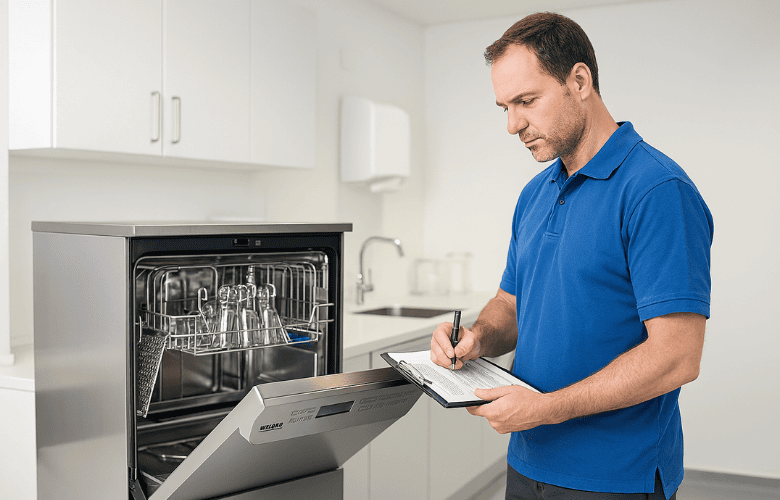

Was ist eine Thermodesinfektor‑Validierung?

Die Thermodesinfektor-Validierung ist ein gesetzlich vorgeschriebener Nachweis, dass die Instrumentenaufbereitung – insbesondere Reinigung und thermische Desinfektion – unter Praxisbedingungen dauerhaft wirksam, reproduzierbar und nachvollziehbar erfolgt. Sie dokumentiert nicht nur die einwandfreie Funktion des Thermodesinfektors (Reinigungs- und Desinfektionsgerät, RDG), sondern bewertet den gesamten Aufbereitungsprozess: Beladungsmuster, eingesetzte Chemikalien, Programmwahl, Temperaturführung, Trocknung und die Wechselwirkungen all dieser Parameter.

Im Fokus steht nicht das Gerät an sich, sondern die sichere, standardisierte Prozesskette: Nur wenn der gesamte Ablauf den anerkannten Normen entspricht (z. B. DIN EN ISO 15883), können Praxen die hygienische Personal- und Patientensicherheit garantieren – und rechtlich auf der sicheren Seite stehen.

Validierungsprozess im Detail

Wie läuft die Validierung eines Thermodesinfektors ab?

Die Validierung orientiert sich an internationalen Normen und den Empfehlungen von DGKH, DGSV und AKI. Sie besteht aus mehreren Stufen:

- Design‑/Konstruktionsbewertung (DQ): Prüfung, ob das Gerät und seine Programme grundsätzlich für den Verwendungszweck geeignet sind.

- Installationsqualifizierung (IQ): Es wird geprüft, ob das RDG korrekt installiert ist. Dazu gehören Wasserqualität, Dampferzeuger, Dosierpumpen, Filter sowie die Integrität der Anschlüsse. Hierfür muss die technische Dokumentation (inklusive CE-Konformität und Herstellernachweisen) vollständig vorliegen.

- Funktionsqualifizierung (OQ): Bei dieser Betriebsqualifikation wird das Gerät mit kalibrierten Temperaturloggern und Durchflussmessern auf eine korrekte Funktionsweise geprüft. Es werden Leerlaufzyklen und Programme mit Messgeräten gefahren, um Temperaturen, Zeiten, Spülvolumina und die Dosierung der Chemikalien zu verifizieren. Die ermittelten Parameter werden mit den Vorgaben des Herstellers verglichen.

- Leistungsqualifizierung (PQ): Die Leistungsbeurteilung findet mit realen Referenz- oder extremen Worst‑Case‑Beladungen statt. Dabei wird geprüft, ob jederzeit reproduzierbare Ergebnisse erreicht werden und auch bei maximaler Beladung alle Instrumente den vorgesehenen A0-Wert erreichen. Zur Überprüfung werden real verschmutzte Instrumente sowie definierte Prüfkörper (z. B. Crile-Klemmen) verwendet. Die Bewertung erfolgt visuell und mittels quantitativer oder semi-quantitativer Proteintests. Dabei gelten derzeit ≤ 3 µg/cm² Restprotein als technisch erreichbarer Zielwert.

Nach der Messung erstellt der Validierer einen Bericht mit den Prüfergebnissen, Abweichungen und Empfehlungen. Der Bericht enthält auch die Einstufung des Gerätes nach EN ISO 15883, die A0-Werte und die Messkurven der Sensoren. Er bildet die Grundlage für die Freigabe des Geräts im Routinebetrieb.

Wie oft muss eine Validierung durchgeführt werden?

Thermodesinfektoren sind – nach Empfehlung der DIN EN ISO 15883 – jährlich zu validieren. Die nationale Norm DIN SPEC 58929 sieht zwar vor, dass unter bestimmten Voraussetzungen (nachgewiesene Routineprüfungen, keine relevanten Änderungen) das Intervall verlängert werden kann, jedoch muss diese Verlängerung von regionalen Behörden anerkannt werden. Nach Reparaturen, Programmänderungen oder dem Austausch von prozesskritischen Bauteilen ist eine sofortige Revalidierung erforderlich, insofern diese einen negativen Einfluss auf die Leistungen des Thermodesinfektors haben könnten.

Wie lange dauert eine Thermodesinfektor‑Validierung?

Die Validierung eines Thermodesinfektors nimmt in der Regel mehrere Stunden in Anspruch. Da der Aufbereitungsraum inklusive Thermodesinfektor während der gesamten Validierung nicht genutzt werden kann, ist es zwingend erforderlich, den Praxisbetrieb entsprechend vorzubereiten. Falls an diesem Tag Patienten behandelt werden, sollte im Vorfeld sichergestellt werden, dass ausreichend aufbereitete Instrumente zur Verfügung stehen.

Welche gesetzlichen Vorgaben gelten in Deutschland?

Die Validierung eines Thermodesinfektors ist in Deutschland nicht optional, sondern durch verschiedene Gesetze und Verordnungen verpflichtend geregelt. Sie dient der rechtssicheren Umsetzung qualitätsgesicherter und hygienisch einwandfreier Aufbereitungsprozesse für Medizinprodukte. Für Arzt- und Zahnarztpraxen gelten dabei insbesondere die folgenden gesetzlichen Vorgaben:

- MPBetreibV

- Die wichtigste Vorschrift zur Thermodesinfektor-Validierung.

- Laut § 8 Abs. 1 muss die Aufbereitung von Medizinprodukten mit einem geeigneten, validierten Verfahren erfolgen.

- Der Erfolg des Verfahrens muss nachvollziehbar und dokumentierbar gewährleistet sein.

- § 7 MPBetreibV verpflichtet zusätzlich zur regelmäßigen Instandhaltung gemäß den Herstellerangaben – die Validierung ist Teil davon.

- Sozialgesetzbuch V (SGB V, § 136)

- Leistungserbringer im Gesundheitswesen sind verpflichtet, an Maßnahmen der Qualitätssicherung mitzuwirken.

- Jede Arztpraxis muss ein Qualitätsmanagement (QM) – und damit auch ein Hygienemanagement – einführen und kontinuierlich weiterentwickeln.

- Die Validierung von Aufbereitungsprozessen gilt als fester Bestandteil eines solchen QM-Systems.

- Infektionsschutzgesetz (IfSG, §23)

- Das IfSG fordert die Erstellung schriftlicher Hygienepläne.

- Diese Hygienepläne müssen alle Maßnahmen zur Reinigung, Desinfektion und Sterilisation – einschließlich Kontrollen und Prüfungen – klar definieren.

- Die Validierung von Thermodesinfektoren ist ein integraler Bestandteil dieser Hygieneplanung.

- Medizinprodukterecht-Durchführungsgesetz (MPDG)

- Setzt die Anforderungen der europäischen Medizinprodukteverordnung (MDR) in nationales Recht um.

- Die MDR (Verordnung (EU) 2017/745) ersetzt die frühere Richtlinie 93/42/EWG vollständig.

- Sie regelt u. a. die hygienische Sicherheit von Medizinprodukten und verpflichtet zur Nachweisführung der ordnungsgemäßen Aufbereitung.

Zusätzlich gibt es noch Normen, die die Rahmenbedingungen der Validierung festlegen:

- DIN EN ISO 14971

- Beschreibt das Risikomanagement beim Umgang mit Medizinprodukten. Für die Aufbereitung bedeutet das: mögliche Risiken durch unsachgemäße Reinigung und Desinfektion müssen systematisch identifiziert, bewertet und minimiert werden.

- DIN EN ISO 15883

- Zentrale Norm für Reinigungs- und Desinfektionsgeräte. Sie definiert die Anforderungen an Bau, Betrieb und Validierung dieser Geräte. Besonders wichtig: der Nachweis reproduzierbarer Reinigungs- und Desinfektionsergebnisse unter Praxisbedingungen.

Wer ist für die Durchführung und Dokumentation der Validierung verantwortlich?

Die Verantwortung für eine ordnungsgemäße Instrumentenaufbereitung liegt beim Praxisinhaber bzw. der medizinischen Einrichtung. Sie müssen sicherstellen, dass qualifizierte Dienstleister die Validierung durchführen und dass das Verfahren in das interne Qualitätsmanagement eingebunden ist.

Hierzu heißt es in der MPBetreibV: Die Validierung und Leistungsbeurteilung des Aufbereitungsprozesses muss im Auftrag des Betreibers durch qualifizierte Fachkräfte erfolgen, die die Voraussetzungen nach § 5 hinsichtlich der Validierung und Leistungsbeurteilung derartiger Prozesse erfüllen.

, wobei § 5 festlegt, dass diese Tätigkeit nur durchführen darf, wer:

- hinsichtlich der jeweiligen Tätigkeit über aktuelle Kenntnisse aufgrund einer geeigneten Ausbildung und einer einschlägigen beruflichen Tätigkeit verfügt,

- hinsichtlich der fachlichen Beurteilung keiner Weisung unterliegt und

über die Mittel, insbesondere Räume, Geräte und sonstige Arbeitsmittel, wie geeignete Mess- und Prüfeinrichtungen, verfügt, die erforderlich sind, um die jeweilige Tätigkeit ordnungsgemäß und nachvollziehbar durchzuführen.

Wenn Sie einen Dienstleister für die Validierung Ihres Thermodesinfektors suchen, können Sie bei uns kostenlos und unverbindlich eine Anfrage stellen – unsere Experten beraten Sie gerne.

Gerätevoraussetzungen und Dokumentation

Nur validierbare Thermodesinfektoren dürfen für die Aufbereitung eingesetzt werden. Solche Geräte erfüllen die Norm DIN EN ISO 15883 und verfügen über programmierbare Prozessparameter, Temperaturkontrolle, Dosierpumpen für Reinigungs‑ und Neutralisationsmittel, ein wasserkreislaufüberwachtes System und Anschlüsse für externe Temperatur‑/Drucklogger. Sie bieten außerdem eine Schnittstelle (Drucker, USB oder Software) für die automatische Dokumentation der Prozessdaten.

Für die Validierung sind unter anderem folgende Unterlagen erforderlich:

- Gebrauchsanweisung des Geräts mit Aufbereitungsvorschriften für alle Produkte (gem. DIN EN ISO 17664)

- Risikobewertung und Einstufung des Geräts

- Reinigungs-, Desinfektions-, sowie Hygienepläne

Eine vollständige Checkliste zu allen benötigten Unterlagen findet man in der Leitlinie von DGKH, DGSV und AKI.

Praktische Umsetzung in der Praxis

Wie bereiten Arzt‑ und Zahnarztpraxen die Validierung organisatorisch vor?

- Frühzeitig planen: Der jährliche Validierungstermin sollte mindestens sechs Wochen im Voraus mit dem Dienstleister abgestimmt werden. Sofern es keine Thermodesinfektor-Wartung gab, muss im Hinblick auf die Leistungsqualifikation für alle Beladungsträger und deren Ankopplungen an die Spülwasserversorgung eine positive Bestätigung der erfolgten Funktionskontrolle inkl. Druckprüfung vorliegen. Diese darf maximal 4 – 6 Wochen alt sein.

- Dokumente zusammenstellen: Vorbereitung bedeutet auch, alle relevanten Dokumente bereitzulegen.

- Instrumentenversorgung sicherstellen: Da der Thermodesinfektor für einige Stunden blockiert ist, sollte genügend aufbereiteter Instrumentenvorrat vorhanden sein.

- Raum und Anschlüsse vorbereiten: Validierer benötigen Zugang zu Wasseranschlüssen, Abflüssen und Strom sowie Platz für Temperaturmesser und Laptop. Die Beladungskörbe sollten repräsentativ bestückt werden, inklusive schwer zugänglicher Instrumente.

- Routineprüfungen durchführen: Zwischen den Jahresvalidierungen sind tägliche bzw. wöchentliche Routinekontrollen (z. B. visuelle Inspektion, Protein‑Test, Funktionskontrolle der Sprüharme) und chemische Indikatoren wichtig. Diese Aufzeichnungen belegen die fortlaufende Prozesssicherheit.

Welche typischen Fehler sollten bei der Thermodesinfektor‑Validierung vermieden werden?

- Keine Revalidierung nach Änderungen: Werden beispielsweise Programmparameter geändert, Ersatzteile eingebaut oder die Chemikalien angepasst, ist eine erneute Validierung erforderlich.

- Fehlende Unterlagen: Ohne Hygieneplan, Risikoanalyse oder Wartungsprotokolle kann der Validierer den Prozess nicht beurteilen. Auch das Fehlen der Gebrauchsanweisungen der Instrumente führt häufig zu Beanstandungen.

- Unkorrekte Beladung und Programmauswahl: Zu dicht gepackte Körbe oder falsche Programme (z. B. zu geringer A0-Wert für chirurgische Instrumente) gefährden das Ergebnis. Beladungen sollten die Sprüharme nicht blockieren und den Herstellerangaben entsprechen.

- Unzureichende Routinekontrollen: Wird der Thermodesinfektor zwischen den jährlichen Validierungen nicht regelmäßig überprüft, können verstopfte Düsen oder Dosierfehler unentdeckt bleiben. Routinetests (Protein‑ oder Chemieindikatoren) und die tägliche Sichtprüfung sind integraler Bestandteil des Hygienemanagements.

- Mangelnde Qualifikation des Prüfpersonals: Die Validierung muss durch fachlich qualifizierte Personen erfolgen und darf nicht vom eigenen Personal durchgeführt werden.

Wie viel kostet eine Thermodesinfektor‑Validierung?

Die Kosten für eine Thermodesinfektor-Validierung unterscheiden sich je nach Bauart und Größe des Geräts sowie danach, ob es sich um eine Erst- oder Revalidierung handelt. Ein größerer Thermodesinfektor mit mehreren Ebenen oder Anschlüssen erfordert in der Regel mehr Zeit und Prüfschritte, was sich direkt auf den Preis auswirken kann. Auch der Aufwand bei einer Erstvalidierung ist meist höher, da hierbei zusätzliche Prüfungen, Dokumentationen und Absprachen notwendig sind. Da die Revalidierung in eine bestehende Dokumentation eingebettet ist, fällt der Aufwand in der Regel geringer aus als bei einer Erstvalidierung.

Als Orientierung gilt: Eine Erstvalidierung kostet typischerweise zwischen 800 Euro und 1.700 Euro. Die jährliche Revalidierung liegt – abhängig vom Gerät und vom Anbieter – bei etwa 600 bis 1.200 Euro.

FAQ

Muss ein Thermodesinfektor nach dem Gebrauchtkauf validiert werden?

Ja, ein gebrauchter Thermodesinfektor muss nach dem Kauf erneut validiert werden, da sich am neuen Standort die Bedingungen (z.B. Wasserqualität oder Anschlüsse) ändern können. Grundlage dafür ist § 8 Abs. 1 MPBetreibV, der den Einsatz validierter Verfahren vorschreibt.